Planowanie transferu – od analizy do harmonogramu

Pierwszym krokiem jest audyt i analiza potrzeb. Trzeba ustalić, które urządzenia mają zostać przeniesione i w jakim celu – czy jest to modernizacja infrastruktury, redukcja kosztów czy reorganizacja procesu produkcyjnego. Ważne jest także określenie stanu technicznego maszyn, aby uniknąć przenoszenia sprzętu wyeksploatowanego lub niespełniającego norm CE czy ISO.

Następnie tworzy się szczegółowy harmonogram, w którym uwzględnia się każdy etap: demontaż, przygotowanie do transportu, przewóz, montaż i testy. Plan powinien zawierać bufor czasowy na nieprzewidziane zdarzenia i jasno określone odpowiedzialności poszczególnych zespołów. Brak planu B to najczęstszych przyczyn przestojów w produkcji, które mogą wiązać się z utratą zaufania kontrahentów czy karami finansowymi za opóźnienia w dostawie.

Wybór odpowiedniego transportu

Transport maszyn wymaga specjalistycznych rozwiązań. Przy ciężkich lub nietypowych urządzeniach stosuje się naczepy niskopodwoziowe, platformy dźwigowe i zabezpieczenia amortyzujące wibracje. W przypadku ładunków ponadgabarytowych konieczne może być uzyskanie specjalnych pozwoleń drogowych i przygotowanie trasy przejazdu.

Z tego względu kluczowe jest podjęcie współpracy z firmą, która specjalizuje się w przenoszeniu maszyn i posiada doświadczenie w obsłudze projektów przemysłowych. Profesjonalny partner dysponuje zarówno sprzętem, jak i know-how, co ogranicza ryzyko uszkodzenia maszyn podczas transportu.

Bezpieczeństwo podczas przenoszenia

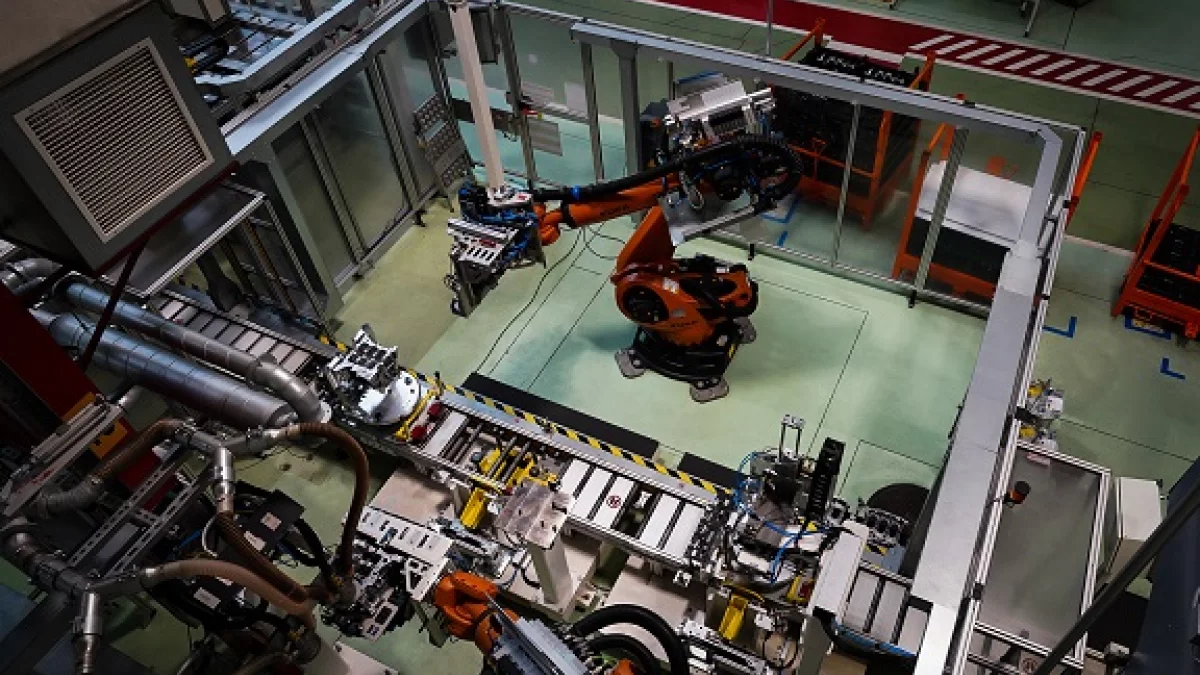

Przed transportem maszyny są demontowane, a ich elementy ruchome i delikatne zabezpieczane. Niezbędne jest odłączenie od mediów technicznych, oznaczenie punktów przyłączeniowych i sporządzenie dokumentacji, która ułatwi późniejszy montaż. Coraz częściej stosuje się także cyfrowe narzędzia – np. skanowanie 3D czy cyfrowych bliźniaków – które pomogą w bezbłędnym odtworzeniu layoutu na nowej lokalizacji.

Koszty transferu – co warto uwzględnić

Budżetowanie relokacji maszyn obejmuje koszty transportu, demontażu i ponownego montażu, a także niezbędnych modernizacji w nowej lokalizacji. Należy pamiętać o wydatkach ukrytych, takich jak:

- dodatkowe szkolenia pracowników,

- aktualizacja dokumentacji technicznej,

- wymiana zużytych elementów,

- testy i kalibracja urządzeń.

Firmy często pomijają koszty związane z backupem systemów sterowania (PLC, SCADA), a brak kopii zapasowych może prowadzić do utraty danych i długotrwałych przestojów.

Montaż i uruchomienie po transferze

Po dostarczeniu urządzeń do nowej hali rozpoczyna się ich montaż. Etap ten obejmuje ustawienie maszyn zgodnie z nowym layoutem, podłączenie do instalacji, poziomowanie i kalibrację. Następnie prowadzi się testy próbne, które pozwalają sprawdzić zgodność działania z założeniami technologicznymi.

Równolegle aktualizuje się dokumentację powykonawczą oraz przeprowadza szkolenia dla operatorów i personelu utrzymania ruchu. To kluczowy element – brak przygotowania kadry może wydłużyć czas ponownego uruchomienia linii produkcyjnej lub prowadzić do awarii, a nawet wypadków.

Relokacja maszyn przemysłowych to proces, w którym każdy detal ma znaczenie. Audyt techniczny, szczegółowy harmonogram, dobór odpowiedniego transportu, zabezpieczenie danych sterujących oraz przygotowanie kadry to elementy, które decydują o powodzeniu całej operacji. Zaniedbanie któregokolwiek z tych obszarów grozi przestojami, stratami finansowymi i ryzykiem prawnym.

Nowa lokalizacja stwarza jednak także szansę na unowocześnienie zakładu – wdrożenie automatyzacji, systemów MES/ERP, IIoT czy cyfrowych bliźniaków. Dzięki temu relokacja staje się nie tylko przeniesieniem maszyn, lecz także impulsem do modernizacji w duchu Industry 4.0.

Powierzenie zadania doświadczonemu partnerowi, takiemu jak ESOX Industrial Automation, pozwala przejść przez cały proces „pod klucz” – od demontażu po uruchomienie i szkolenia – z gwarancją zgodności z normami CE, ISO i BHP. Relokacja maszyn z ESOX to jedyny sposób, aby zyskać pewność, że produkcja w nowym miejscu ruszy sprawnie, bezpiecznie i w założonym terminie.

Komentarze (0)

Wysyłając komentarz akceptujesz regulamin serwisu. Zgodnie z art. 24 ust. 1 pkt 3 i 4 ustawy o ochronie danych osobowych, podanie danych jest dobrowolne, Użytkownikowi przysługuje prawo dostępu do treści swoich danych i ich poprawiania. Jak to zrobić dowiesz się w zakładce polityka prywatności.