Jak pracuje sprężarka tłokowa?

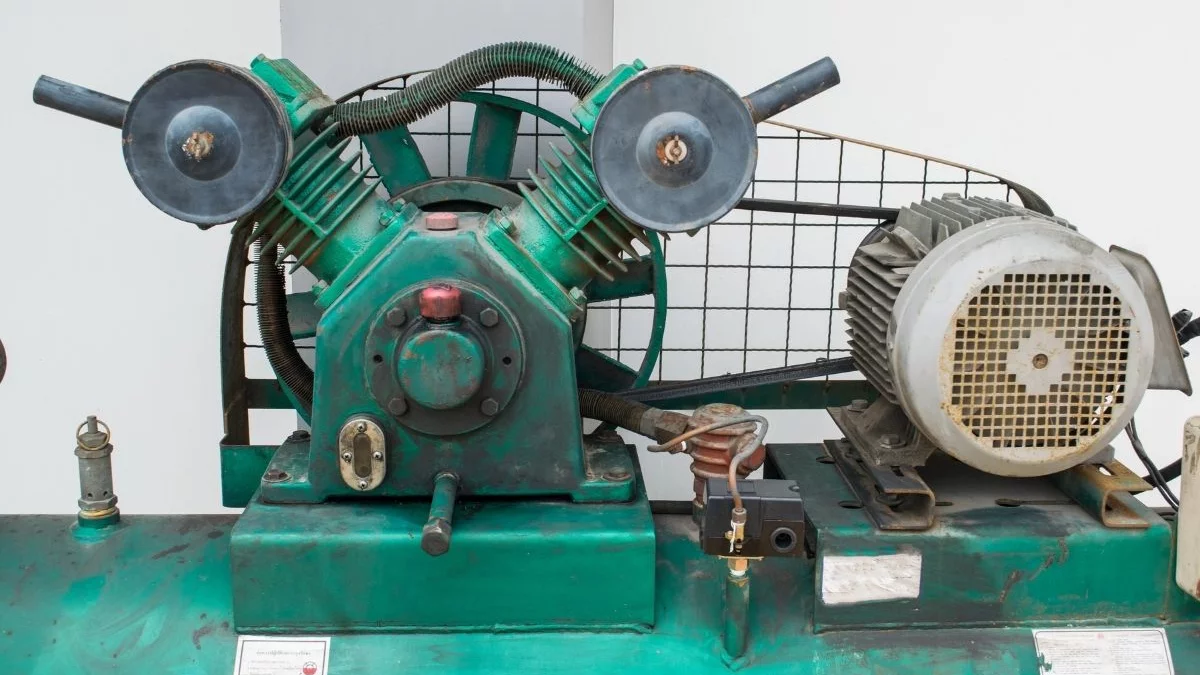

Sprężarka tłokowa spręża powietrze za pomocą tłoka wykonującego ruch posuwisto-zwrotny wewnątrz cylindra. Podczas ruchu w dół powstaje podciśnienie zasysające powietrze przez zawór wlotowy. W kolejnym cyklu tłok przesuwa się w górę i zwiększa ciśnienie sprężonego powietrza, które trafia do zbiornika. Konstrukcja nie jest skomplikowana, ale zapewnia stabilne parametry pracy oraz powtarzalność procesów.

Na rynku występują urządzenia jedno- i dwustopniowe. Wersje jednostopniowe stosuje się w zadaniach o umiarkowanym zapotrzebowaniu na sprężone powietrze, natomiast modele dwustopniowe podnoszą ciśnienie w dwóch etapach i osiągają wyższe wartości robocze. Każdy z wariantów wykorzystuje zawory kierunkowe odpowiadające za prawidłowy przepływ sprężonego powietrza, a to pozwala utrzymać równomierny rytm sprężania.

Sprężarki tłokowe działają w wielu branżach, ponieważ ich praca dobrze sprawdza się w cyklach przerywanych. Warsztaty samochodowe wykorzystują je do zasilania pistoletów lakierniczych, kluczy udarowych oraz urządzeń serwisowych. W zakładach stolarskich wspierają zszywacze, gwoździarki oraz pneumatyczne narzędzia montażowe. W obróbce metalu obsługują instalacje transportu medium, piaskowanie i układy napędów pneumatycznych. Użytkownicy domowi wykorzystują je do pompowania opon, przedmuchiwania trudno dostępnych elementów oraz obsługi prostych narzędzi hobbystycznych. Wielozadaniowość idzie tu w parze z łatwością obsługi, więc nawet sporadyczne korzystanie nie sprawia problemów.

Sprężarki tłokowe wyróżniają się prostą budową i trwałymi podzespołami. Układ mechaniczny pracuje w sposób powtarzalny i stabilny, a to przekłada się na przewidywalne działanie urządzenia. Wymiana filtrów, kontrola oleju oraz czyszczenie zaworów nie wymagają specjalistycznych narzędzi, a części eksploatacyjne są szeroko dostępne. W efekcie utrzymanie kompresora w dobrym stanie nie generuje wysokich kosztów ani nie wymaga skomplikowanych procedur.

Konstrukcje tłokowe świetnie radzą sobie z pracą cykliczną i krótkimi seriami obciążenia. Urządzenia tego typu nie przeznacza się jednak do zadań o charakterze ciągłym. Gdy cykl pracy ma trwać bez przerwy, wzrost temperatury może pojawiać się szybciej niż w alternatywnych rozwiązaniach, a to oznacza potrzebę częstszych przerw.

Jeśli proces wymaga długotrwałego działania bez zatrzymania, sprężarka tłokowa może nie wystarczyć. W instalacjach o stałym, wysokim poborze powietrza lepiej zastosować inny typ kompresora. Modele tłokowe działają w sposób cykliczny i uzyskują najlepsze wyniki wtedy, gdy praca przebiega w rytmie „start–stop”. W przypadku długiego, nieprzerwanego obciążenia rośnie temperatura podzespołów, a to skraca czas działania urządzenia przed kolejną przerwą techniczną.

Aby dobrze wybrać sprężarkę tłokową, warto przeanalizować kilka istotnych czynników. Najważniejsza jest wydajność efektywna, którą producenci podają w litrach na minutę lub metrach sześciennych na godzinę. Ten parametr powinien odpowiadać zapotrzebowaniu narzędzi planowanych do codziennej pracy. Przy doborze warto ocenić pobór powietrza dla każdego urządzenia i zsumować ich wymagania, uwzględniając niewielką rezerwę roboczą.

Drugim elementem jest ciśnienie. W większości zadań warsztatowych wystarcza zakres 8–10 barów. Narzędzia lakiernicze oraz urządzenia stosowane w obróbce metalu mieszczą się zwykle w tym przedziale, więc kompresor o takich parametrach obsłuży typową gamę wyposażenia. Kolejnym aspektem jest pojemność zbiornika. Duży zbiornik stabilizuje pracę i ogranicza częstotliwość włączania silnika. W warsztacie używa się zazwyczaj zasobników między 100 a 270 litrów, natomiast w domu wystarczą mniejsze pojemności.

Znaczenie ma również moc silnika, którą warto zestawić z wydajnością i planowanym obciążeniem. Do tego dochodzi rodzaj smarowania. Sprężarki tłokowe występują w wersjach olejowych i bezolejowych. Modele olejowe są powszechnie stosowane w usługach i przemyśle, natomiast wersje bezolejowe trafiają do zadań wymagających powietrza o wysokiej czystości.

Aby sprężarka tłokowa działała długo i zachowała stabilne parametry, należy regularnie kontrolować poziom oleju oraz stan filtra. Opróżnianie zbiornika z kondensatu zmniejsza ryzyko korozji i poprawia trwałość konstrukcji. Przydatne jest również sprawdzanie szczelności układu oraz analiza pracy zaworów. Dbanie o te elementy nie wymaga dużej wiedzy i pozwala wydłużyć czas eksploatacji urządzenia w zauważalny sposób.

Komentarze (0)

Wysyłając komentarz akceptujesz regulamin serwisu. Zgodnie z art. 24 ust. 1 pkt 3 i 4 ustawy o ochronie danych osobowych, podanie danych jest dobrowolne, Użytkownikowi przysługuje prawo dostępu do treści swoich danych i ich poprawiania. Jak to zrobić dowiesz się w zakładce polityka prywatności.